让连接器寿命提升的秘诀——全马金属自锁连接器插拔次数突破10000次

- 2025-08-05- 11:51:50

- 美易连官方

我们在使用连接器的过程中经常会遇到这些问题:频繁插拔致使连接器接触不良,信号时断时续;插拔结构疲劳变形,连接器卡口松动;连接器更换成为家常便饭,增加成本、影响效益;产品体验感差,连带损坏风险增加。插拔次数作为连接器的核心性能指标,是优秀制造商首要考虑的因素,也是客户最关心的连接器参数问题之一,接下来就来带大家聊聊高插拔次数背后蕴藏的核心工艺。

一、导致插拔次数低的主要原因

造成上述情景的原因有很多,除人为操作失误导致的连接器寿命减少外,更多源于产品自身的缺陷和来自环境的影响。

01 材料选择不当

接触件材料镀层太薄或不耐磨,绝缘材料易老化、强度低,外壳材料坚硬不足等问题都会影响插拔次数。

02 结构设计缺陷

产品应力集中点设计不合理,导向结构不精准会导致插拔偏差磨损,从而影响插拔次数。

03 电镀层厚度不足

当金镀层厚度不足0.2微米,基材容易在长时间的磨损中暴露氧化,导致接触电阻迅速上升。同时,次等材料如劣质铜合金硬度不足也会加速磨损。

04 环境因素影响

在真实的使用情景下,连接器常被应用到高温、高湿度、腐蚀性环境中,这也会加速减少连接器的插拔寿命。如腐蚀性气体硫化物会使银镀层生成Ag2S影响接触电阻;氯离子穿透镀层腐蚀铜基体,形成绝缘性绿锈;温度循环(-40℃——125℃)产生的热应力会导致端子与塑壳间出现微量间隙等。

二、插拔测试中的关键指标

插拔测试是检验上述问题是否得到解决的必要程序,是检验连接器可靠性的重要手段。在检测报告中关注的不仅仅是5000次或10000次的数值,还有很多值得深究的地方。

1、低阻抗是高稳定性的代名词,特别是在插拔成百上千次后阻抗仍能低于行业规定限值,更能体现电气性能的优越。

2、连接器的结构稳定性可以看插拔测试结束后是否能正常自锁,镀层有无掉落,针孔是否变形等。

3、镀层厚度值与耐磨性、防腐性息息相关,镀层厚度与镀层材料决定了此项数值能否达到行业标准。

4、测试速度、电压、阻抗、盐雾、高温等不同指标与具体工作场景连结,有助于精准回应客户需求,减少维护成本,增加使用周期,如阻抗稳定适用于医疗设备、航天接口等。

三、全马连接器插拔次数≥10000的原因

想要提升连接器的插拔质量要考虑的方面有很多,需要多部门的系统化协同合作。全马通过多次测试改良,实现了金属连接器插拔自锁10000次的突破,是系统化设计、严苛品质管控与充分验证的共同结果。

1、坚持使用高质量高牌号材料,符合CE、ROHS等标准

-

外壳采用金属材质,如铜合金、铝合金、不锈钢,确保其坚固性;

-

接触件采用磷青铜、锡青铜、等材料,具有高弹性、高强度、抗疲劳等特性;

-

绝缘体采用高性能工程塑料,如:PPS、PEEK、PTFE等,有高耐温性、高强度、良好的阻燃性、优异的介电强度等优点。

-

电镀:接触件镀金,具有良好导电性;外壳镀珍珠铬,耐磨损,耐盐雾、耐腐蚀。

2、精密的结构设计

-

接触点方式多样,有点接触、舌口接触(片簧接触)、冠簧结构等,能始终提供足够且不过大的法向力,确保可靠性。

-

曲率半径、插入/拔出角度经过仿真优化,结构稳定。

-

可靠的自锁机制有效防止连接器在振动、冲击或意外拉扯下的部分脱离或“微动”,避免了由此产生的异常磨损和电弧损伤。

-

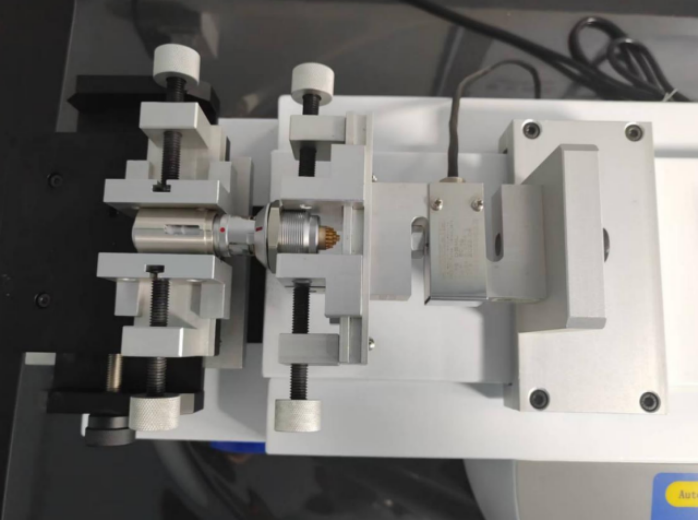

精确的导向与对中:插头插座配备精密的导向键/槽、导销/导套,确保每次插拔都能准确对位,万次插拔测试后针孔无变形。

-

线缆出口处设计有效的应力消除结构,防止插拔力直接作用于线缆与端子的连接点,减少端子根部断裂风险。

3、工艺精湛和严格的标准

-

采用高精度模具制造,端子冲压精度、电镀均匀性、注塑公差达μm级。万次插拔后,阻抗波动范围均值为±0.4mΩ,阻抗波动率低。

-

低磨损锁止面处理:锁止接触面进行特殊处理,减少锁紧/解锁过程中的摩擦磨损,保持动作顺畅。

-

测试结果远超行业标准,测试过程保持2.2kgf定值,导向结构精密,无磨损变形。

-

严格遵循或超越IEC、UL、EIA、MIL-STD、GMW、国军标、ISO9001、ISO13485或客户特定标准,产品质量有保障。